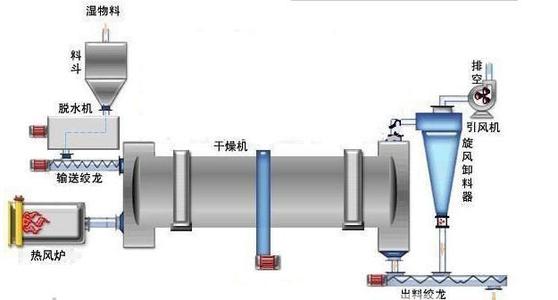

污泥干燥機作為專為污泥減量化設計的效設備,采用傳導-對流復合傳熱方式,其工作流程圍繞“進料-干燥-分離-尾氣處理”閉環展開,兼顧干燥效率與保要求,具體步驟如下。

先是進料預處理與輸送環節。含水率80%-90%的原生污泥經螺桿泵輸送至預混器,與干燥后回摻的干泥按比例混合,形成含水率60%-65%的均質泥團,避免直接干燥時出現黏壁結塊。均質后的污泥由定量喂料機準送入干燥主機,進料量可根據污泥含水率動態調節,確保系統負荷穩定。

核心干燥環節采用雙軸槳葉式結構。主機夾套與空心槳葉通入蒸汽或導熱油作為熱媒,熱媒通過壁面傳導至污泥。雙軸槳葉反向旋轉,一方面劇烈攪拌翻動物料,使污泥與傳熱面充分接觸;另一方面通過槳葉剪切作用將泥團粉碎,增大傳熱傳質面積。同時,主機頂部通入少量熱風,帶走汽化的水分,復合傳熱使污泥快速升溫至80-100℃,水分逐步汽化,干燥周期約30-60分鐘。

后續為分離與尾氣處理。干燥后的污泥(含水率10%-20%)隨槳葉推送至出料口,經篩分裝置分離出合格干泥,部分干泥回摻至預混器,其余進入后續處置環節。含濕尾氣經旋風分離器捕集大部分粉塵后,進入冷凝器冷凝回收水分,再經活性炭吸附裝置除異味,終凈化后的氣體達標排放。整個流程實現污泥減量化與污染物害化同步完成。